バッテリマネジメント講座-6 バッテリパックの構成と機能

バッテリパックの構成

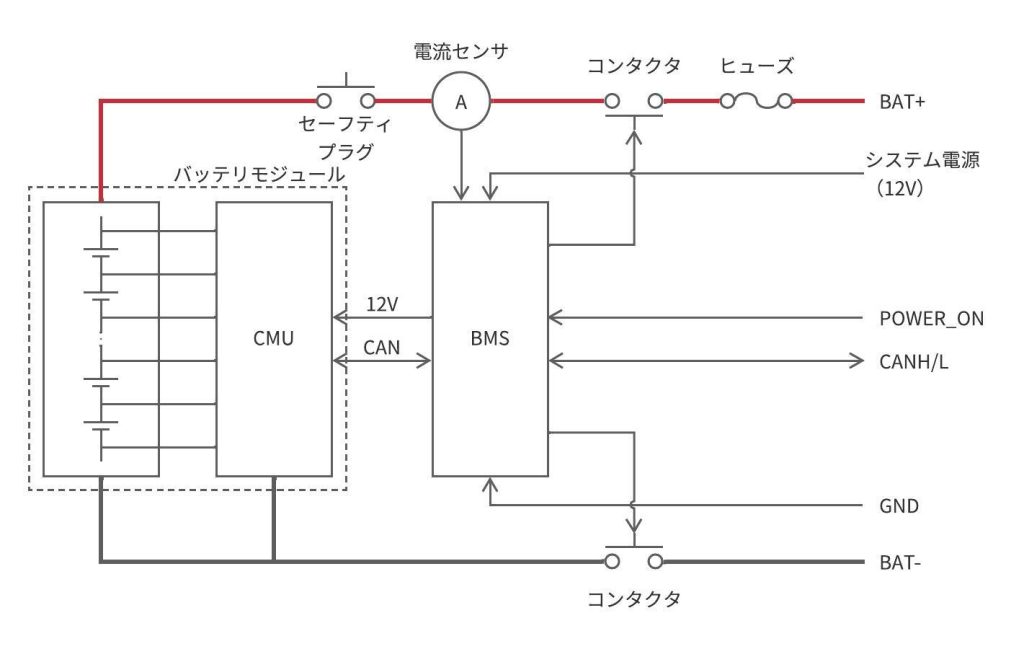

図1に一般的なバッテリパックのシステム構成図を図示しています。バッテリのプラス端子とマイナス端子が短絡したときに遮断するヒューズ、バッテリの接点機構であるコンタクタ、作業者の安全性確保のためのインターロック機構であるセーフティプラグ、バッテリの充放電電流を測定する電流センサ、バッテリマネジメントシステムであるBMS基板、セルモニターユニットであるCMU基板を内蔵したバッテリモジュールなどで構成されています。上位システム側からシステム電源である12Vが供給されて、BMS基板からバッテリモジュール(CMU)へ12Vが供給されます。上位システム側とはCANやRS-485などの通信プロトコルを使用してデータを送受信します。コンタクタは溶着する懸念があるため、BAT+とBAT-の2ヶ所に設置されています。POWER_ON信号は、BMS基板を起動するための信号です。このシステム構成例では、バッテリのマイナス側であるBAT-とシステム電源のグラウンドは分離されています。

バッテリ電圧が低いバッテリパック

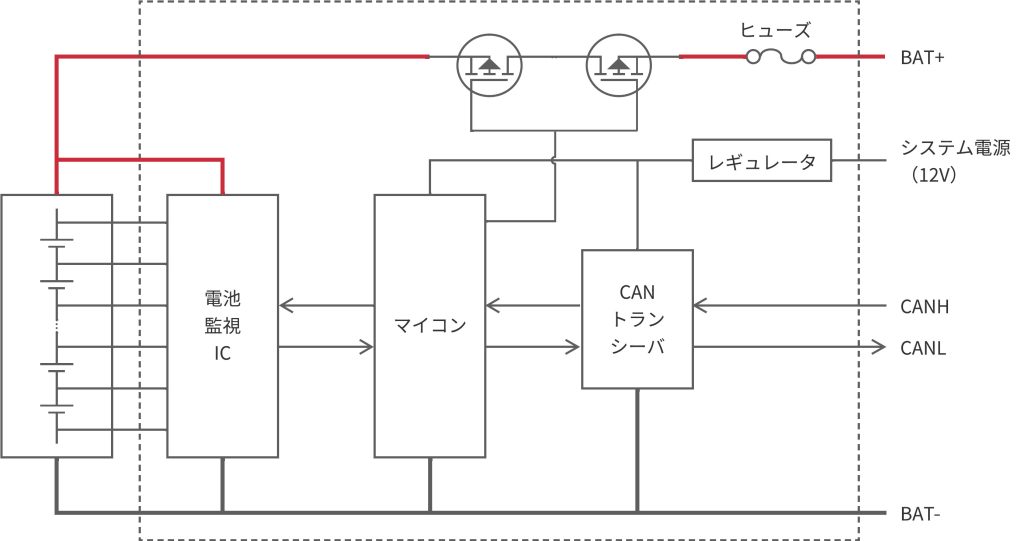

図2 バッテリ電圧が低いバッテリパックのシステム構成の一例

図2に電動バイクなどに使用される、バッテリ電圧が低いバッテリパックのシステム構成の一例を図示しています。図2の点線部分は1枚の基板で構成されており、バッテリモジュールの上に搭載されています。図1のシステム構成例と同じくヒューズがありますが、これは基板実装タイプのヒューズになります。図1のシステム構成例での接点はコンタクタを使用していましたが、このバッテリパックではP-ch MOSFETで接点回路を構成しています。その他の部品はCAN通信用のトランシーバ、マイコン、電池監視IC、レギュレータがあります。このレギュレータでシステム電源の12Vを降圧してマイコンへ供給しています。このバッテリのマイナス側であるBAT-とシステム電源のグラウンドは共通となっています。これは、このバッテリパックのバッテリ電圧が30V程度と低く、感電しても危険性が少ないためです。このP-ch MOSFETの接点回路について、図2では1直列になっていますが、実際は2並列以上になっています。理由はP-ch MOSFETのオン抵抗は大きいため、並列数を増やしてオン抵抗を小さくすることで電流が流れたときの発熱量を小さくしています。

バッテリパックの機能

以下にバッテリパックの機能を列挙します。バッテリマネジメント機能は、BMS基板で実現します。セルモニター機能は、バッテリモジュールのCMU基板で実現します。バッテリ電圧の接点(スイッチ)機構として図1ではコンタクタが使用されていますが、充放電電流が少なければ図2のようにMOSFETやリレーを使用することがあります。接点機構としてMOSFETを使用する場合、複数個のMOSFETを並列に接続すれば大電流を駆動することができます。

- バッテリマネジメント機能

☞セル電圧・セル温度監視、充放電電流の監視、SOC ・ SOH 算出、充放電制御、セルバランス制御、バッテリパック故障判定 - セルモニター機能

☞セル電圧・セル温度計測、セルバランス実行 - バッテリ電圧短絡時の遮断機構

☞ヒューズ - バッテリ電圧の接点機構

☞コンタクタ、リレー、 MOSFET - 作業者の安全性確保のためのインターロック機構

☞セーフティプラグ